Ayant parfait son apprentissage de menuisier en accomplissant son tour de France, m'explique-t-on, Célestin Gérard, rentré dans ses Vosges natales, construisit une première batteuse mécanique pour épargner la peine de son père, petit cultivateur.

Des Berrichons, ayant remarqué cette machine, l'invitèrent à s'installer dans leur pays à la veille d'une révolution qui l'obligea à exploiter avec succès son propre matériel, en s'instituant le premier des entrepreneurs de battage.

C'est ici que, le 15 octobre 1847, il ouvrit son petit atelier.

Depuis, cent ans ont passé, il a coulé beaucoup d'eau sous les ponts du Cher. L'entreprise modeste, devenue la Société Française de Matériel Agricole et Industriel de Vierzon, a grandi.

Même en 1861, quand il construisit sa première locomobile, même en 1878 alors qu'il totalisait 318 médailles et diplômes d'honneur, Célestin Gérard ne pouvait imaginer un tel développement, ni quelle influence décisive il jouerait dans cette bourgade, promue au rang de cité industrielle. A l'inverse de tant d'agglomérations "champignon" d'Amérique, qu'on voit décliner en quelques années, il s'agit ici de la poussée continue d'une usine et d'une ville. Au heurt des crises et des guerres, elle n'a pas été sans traverses, surmontées heureusement par la qualité des fabrications répondant aux besoins nouveaux que détectait avec conscience une direction avisée.

En 1889, la Société entreprend la fabrication des groupes électrogènes éclairant Périgueux, La Rochelle, Poitiers, Châtellerault.

En 1896,elle sort des moteurs agricoles et industriels à pétrole. Vers 1910, elle aborde les gazogènes. Et, à partir de 1931, les tracteurs à huile lourde, dont la précision réagit sur la fabrication des batteuses jamais abandonnée.

Le premier tracteur est acquis par un entrepreneur de battage, à Sermaize (Loiret). Il en a aujourd'hui cinq en service.

De telle sorte qu'en cette année 1949, la production mensuelle atteint 40 batteuses, 80 tracteurs, plus 150 construits par l'Arsenal de Roanne pour le compte de la Société, soit 230 en tout, tandis qu'une moissonneuse-batteuse est lancée sur le marché.

Amplitude, précision, méthode.

Une vue d'ensemble s'impose. Ce qui frappe d'abord, c'est l'amplitude de l'entreprise occupant, depuis la gare jusqu'au canal, à flanc de coteau, tout un quartier de la ville. Il y a là 80.000m2 de terrains parfaitement utilisés, dont 50.000 couverts d'ateliers, bureaux, magasins, assurant l'autonomie à peu près complète de l'affaire, capable de fabriquer tous les organes de machines dont elle a besoin.

Mais, franchi le seuil de l'usine, on comprend aussitôt que, depuis longtemps, on a adopté ici les méthodes de travail et techniques les plus modernes, propres à assurer la parfaite régularité d'une production de qualité internationale, rivalisant avec celle des plus grandes firmes mondiales, et garantissant une interchangeabilité absolue. Organisation minutieusement étudiée et adaptée, qui s'est perfectionnée encore pour faire face aux extensions constantes depuis la Libération. Dans un ordre logique, la conception passe au premier plan.

Et voici d'abord le Bureau des Etudes, qui est à l'origine de toutes les fabrications de l'usine. Puissamment documenté, largement ouvert sur l'extérieur, il est servi par des ingénieurs qui vont sur place enquêter, étudier, suivre la marche des machines livrées. Son rôle est à la fois de rechercher les améliorations possibles et tous les besoins nouveaux de la clientèle. Outre le perfectionnement constant des détails, ses travaux se concrétisent par des modèles nouveaux, dont la fabrication, préalablement réalisée en prototypes objets de minutieux essais, est ,lancée au moment opportun, après mise au point de la fabrication en séries. Cette mise au point incombe au Bureau des Méthodes, où nous voici, qui réunit les sections : Etude des moyens de fabrication; Etude des outillages; Section de temps et chronométrages. Définissant les méthodes à employer en vue d'une construction rationnelle, il précise les gammes d'opérations à exécuter pour chaque pièce; les machines, montages, outils et vérificateurs appropriés, et les temps de travail. Enfin, tout étant au point, un Service d'Ordonnancement assure le lancement de la fabrication. Mais, simultanément, le Service des Approvisionnements où nous arrivons, intervient pour acheter, réceptionner, emmagasiner et répartir toutes les matières premières indispensables pour soutenir le rythme de production déterminé. Lui aussi comporte plusieurs sections : Service des achats; Réception; Magasins d'approvisionnement; Distribution aux ateliers. Le service du Contrôle vérifie ces approvisionnements, il dispose en particulier des moyens du Laboratoire d'Essais physiques, chimiques et mécaniques.

Volume et qualité des matières premières.

Si certains milieux ignorent les difficultés de la ferme, trop d'agriculteurs n'imaginent pas l'énorme engrenage que met en mouvement une fabrication en séries capable de les satisfaire. Cela ne peut se comparer qu'à une grande unité militaire engagée dans la bataille. Le front, c'est le montage, qui évolue selon les indications du Service Commercial, renseigné par ses agents et voyageurs. Mais, derrière, pour l'alimenter, le Service des Approvisionnements, jouant le rôle de l'Intendance, travaille sans répit renouvelant les stocks parvenant à l'usine par trains entiers.

Pour soutenir la production mensuelle de 40 batteuses et 80 tracteurs réalisés ici, il ne faut pas moins, en trente jours, du contenu de quelque 130 wagons de 10 tonnes. Soit environ 1.300 tonnes de matières, se décomposant ainsi pour le principal : aciers, 200 tonnes; fontes en gueuses, 160; ferraille, 40; acier moulé, 90; tôles, 80; houille, 180 ; coke, 120; sable de fonderie, 160; bois, 120 ; pneumatiques, 24 ; peinture, 2 ; divers, 80. Encore n'arrive-t-on à ce résultat que par une récupération très poussée, notamment des déchets de bois, économisant le combustible par alimentation d'une batterie de gazogènes. Mais, si les premiers 130 wagons arrivaient actuellement à l'usine, la première machine livrable ne sortirait qu'au bout d'environ cent cinquante jours. Une fabrication de ce volume exige en effet d'avoir en stock la production de deux à trois mois en pièces brutes, de deux à trois mois en pièces usinées, sans parler des rechanges. Toutes les pièces de rechange, je les découvre dans un immense bâtiment de 120 mètres de long. Elles occupent trois rangées de casiers, dont chacune a quatre étages. Compte tenu du bois, dont l'avance, quoique réduite par une installation perfectionnée de séchage, est de deux ans, l'approvisionnement de l'usine correspond au contenu de 680 wagons. Et, si l'on ajoute la production exécutée pour le compte et sous la responsabilité technique et commerciale de la Société Française par l'Atelier de Construction de Roanne, on doit arriver, au total, à environ 2.700 wagons de 10 tonnes, soit 27.000 tonnes stockées. Or, pour soutenir la classe internationale et satisfaire l'usager, la qualitédes matières mises en œuvre est une condition essentielle.

Il ne suffit pas de choisir les plus beaux arbres des forêts régionales, de se procurer les meilleures fontes hématites, de commander ses aciers ordinaires ou "spéciaux alliés" aux fournisseurs les plus réputés. Un contrôle strict s'impose à l'arrivée, puis après chaque transformation. Contrôle que nous retrouverons à chaque stade de la fabrication sous des aspects divers, placé sous l'autorité exclusive du Directeur de l'Usine. Ici, dans un laboratoire parfaitement équipé, il réalise en quelque sorte le concours d'entrée. Pas une barre d'acier, par une feuille de tôle ne pénètre sans prélèvement d'éprouvette essayée chimiquement, micro-graphiquement, mécaniquement, la moindre défaillance par rapport aux normes établies équivalant à la mise au rebut. Pour s'y retrouver parmi ces montagnes de matières premières, pièces brutes, pièces usinées, un ordre méthodique s'impose. Il est automatiquement assuré par le service des Approvisionnements déterminant à chaque instant l'emplacement de chaque chose, dont le prix est indiqué immédiatement par la Comptabilité industrielle. Elle agit comme si l'usine avait en son sein des fournisseurs indépendants constitués par les divers ateliers s'approvisionnant aux magasins de matières premières, pièces brutes, pièces usinées. Chaque mise en fabrication d'éléments divers est accompagnée par une carte sur laquelle s'inscrivent l'origine et le coût au départ, les temps de manutention et d'usinage, les frais spéciaux et généraux; l'aboutissement est le prix de revient. Les cartes sont placées dans des cases, d'une façon rigoureusement « standard», sans autre possibilité d'interprétation que celle de la machine statistique qui, d'après ses cartons perforés, fournit tous renseignements utiles, un des avantages du système étant de connaître constamment les prix de revient, notamment ceux des pièces de rechange, et, par conséquent, d'assurer la possibilité de les améliorer.

Les ateliers de fabrication.

Nous avons vu en quelque sorte le cerveau de l'usine, son système d'alimentation et de circulation. Mais sa musculature productive est constituée par les ateliers de fabrication dont la surface couverte atteint 32.000 m2 De construction moderne, ils comportent tous les équipements nécessaires : éclairage, force motrice, air comprimé, eau sous pression, appareils de levage et de manutention, viabilité permettant aux chariots électriques et tracteurs de service d'accéder partout. Douze cents personnes, cadres, agents de maîtrise, employés et ouvriers y travaillent, utilisant plus de 1.000 machines-outils, fonctionnant pour beaucoup dix neuf heures par jour. La puissance installée atteint 2.000 kilowatts, dont 300 fournis par la centrale à gazogènes récupérant les chutes de scierie. La consommation mensuelle dépasse 200.000 kWh. Le rendement apparaît excellent. Le tracteur complet, moteur compris, roulements à billes et appareillage électrique exclus, est construit dans un nombre d'heures productives élogieux pour l'organisation de la Société Française (nombre d'heures productives qui doit encore diminuer par l'apport d'équipements nouveaux à haute productivité) en sept cent cinquante heures d'ouvrier. Si les Américains annoncent des temps moindres, c'est que, dans la plupart des cas, le moteur, fabriqué extérieurement par des firmes spécialisées, n'apparaît pas dans le calcul. En passant, nous croisons des visiteurs accompagnés, visiblement agriculteurs : clients venus, les uns pour constater le sérieux de la fabrication de la machine désirée, les autres pour obtenir d'urgence une pièce de rechange, d'autres encore à l'occasion d'une réparation effectuée exceptionnellement par l'usine. Ici, on peut tout voir. « Cette maison est de cristal. »

Traversant les ateliers d'outillage et de fabrication de prototypes, nous arrivons aux ateliers de production en séries. Leur gamme classique est complète. Les uns assurent l'élaboration des différentes catégories de pièces moulées, forgées, matricées, embouties, découpées quand il s'agit de· bois. Dans les autres, on procède aux assemblages d'ensembles séparés, convergeant vers les chaînes de montage. Il s'ajoute à tout cela de nombreux postes de contrôle et une importante station d'essais.

Physionomie des ateliers de base.

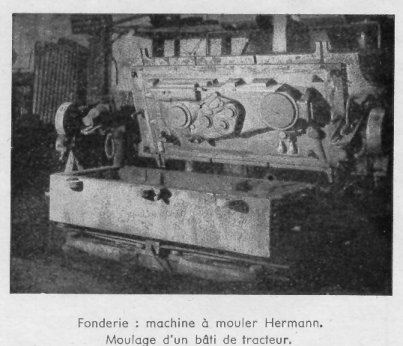

Au départ, nous trouvons le modelage. Il relie curieusement le bois au métal. Dans une première partie, les modèles correspondant exactement par leurs dimensions, volume, formes, aux pièces à couler, son( établis en bois, à l'aide de machines et outils à bois. Mais, quand ils doivent être utilisés de nombreuses fois, pour éviter déformations et usure, ils sont reproduits en métal dans la seconde partie de l'atelier. Vingt mille modèles en bois, deux mille plaques modèles métalliques sont classées dans le magasin annexe, permettant la fabrication de toutes pièces de rechange, même pour les machines depuis longtemps sorties de l'usine. Ces modèles sont utilisés dans la fonderie de fonte, où nous voici. Très importante, couvrant 6.000 m2 et occupant plus de 100 ouvriers, elle est puissamment outillée et mécanisée. Toutes les pièces de fonte moulée mises en œuvre dans l'usine en proviennent. Dans une première partie, on confectionne les moules au moyen d'une importante gamme de machines à mouler.La plus remarquable est une « Hermann », d'une capacité de 25 tonnes, desservie par une sablerie autonome.

Elle sort en quelques minutes le moule nécessaire à la coulée de chaque bâti de tracteur. Son coffre reçoit le modèle « positif » en métal, qui va s'inscrire en « négatif » dans le sable, imprégné d'huile siccative, automatiquement déversée.

Après remplissage, le coffre, commandé par air comprimé, se soulève et retombe en un mouvement saccadé, la percussion déterminant tassement et prise en masse. La surface est alors tassée au pilon pneumatique. Puis, automatiquement, le coffre basculé à 180° est soumis à une vibration provoquant la chute du moule sur un chariot. Il n'y a plus qu'à armer les angles de fils métalliques enfoncés dans la masse, assembler les différentes parties du moule, en y disposant les noyaux confectionnés d'autre part, et le conduire près de la série en attente dans la fonderie proprement dite.

Celle-ci est alimentée par 2 cubilots, dont la capacité atteint 10.000 kg. à l'heure. Des monte-charge y déversent automatiquement les berlines remplies de fonte, acier, ingrédients. De cet alliage, il résulte la fonte " perlitique ", dont le procédé a été mis au point à Vierzon. Extrêmement homogène et fluide, elle se caractérise. par une résistance à la traction, de 42 kg. par mm 2 contre 15/18 pour les fontes ordinaires.

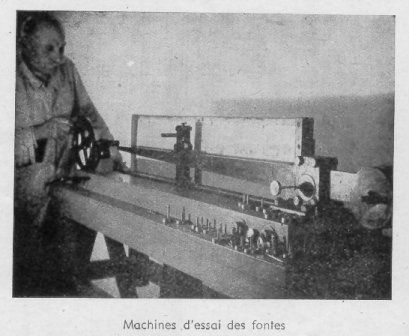

Portée au rouge blanc, la fonte liquide est soutirée dans les poches, dont les plus grosses sont manutentionnées par deux ponts roulants, tandis que les petites sont portées en civière. Puis a lieu aussitôt la coulée dans les moules. Toutes les fusions sont contrôlées par un laboratoire de chimie et essais mécaniques, adjoint à la fonderie.

Dans la forge, où nous arrivons, sont confectionnés notamment les vilebrequins, les ébauches d'engrenages et arbres, les roues métalliques. Cinq groupes de pilons à vapeur y travaillent, à côté des fours munis de chaudières de récupération. Par ailleurs, l'atelier est pourvu des « bulldozer» et des machines à forger nécessaires. La fabrication des roues métalliques, entièrement effectuée ici, semble un modèle du genre. Un atelier adjacent de préparation des fers dessert en même temps que la forge les ateliers d'usinage. Il est outillé pour cisailler, scier, découper toutes dimensions et épaisseurs. Employé sur une grande échelle, le découpage au chalumeau oxyacétylénique a fait réaliser des économies de temps, abaissant les prix de revient.

Nous abordons ensuite un groupe comportant trois ateliers : tôlerie, chaudronnerie, ferblanterie.

Largement prévue à l'origine, la chaudronnerie demeure un atelier essentiel. Si la fabrication des chaudières de locomobiles a cessé, si celle des gazogènes est en régression, la rareté du bois d'œuvre conduisant aux bâtis métalliques de batteuses, lui donne un essor nouveau.

La chaudronnerie-tôlerie, pour la fabrication des tracteurs qu'il est logique de protéger en les habillant, est en progression. Il en va de même pour la petite chaudronnerie tôlerie, nécessaire à la construction des tracteurs et batteuses, qui s'est beaucoup développée. Voici enfin la scierie. Elle est ingénieusement disposé à demi en sous-sol, par utilisation de la pente, ce qui accroît considérablement l'utilisation de la surface couverte. Ainsi, elle se trouve à proximité du parc et de l'étuve de séchage, situés au long du canal.

Tandis que les bois travaillés, ainsi que les déchets, accèdent à l'étage par de vastes monte-charge. L'outillage, des plus modernes, réalise le débitage en plateaux, le sciage en planches, le bouvetage de celles ci en lames de parquet. Les plateaux sont utilises ingénieusement par une méthode correspondant parfaitement à la fabrication en séries, au moyen de gabarits.

On ne recherche pas telle ou telle grosse pièce, mais la meilleure utilisation. Il en résulte des ébauches, stockées en tant que pièces brutes, dans lesquelles la fabrication prélève selon ses besoins.

Les ateliers d'usinage et de traitements thermiques.

Ebauchées dans les ateliers de base, les pièces de fonte et d'acier ont besoin d'une finition réalisée dans les ateliers d'usinage. Elle comporte la mise aux cotes justes par tournage, alésage, le perçage des trous d'assemblage au besoin taraudés, la rectification et, dans certains cas, l'amélioration des qualités du métal par des traitements appropriés.

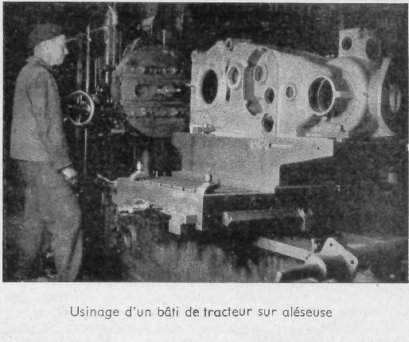

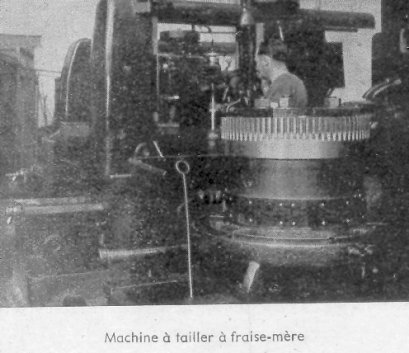

Les premières de ces opérations mécaniques s'effectuent dans les ateliers d'usinage, qui constituent une partie maîtresse de l'usine. Ils comportent le plus grand nombre de machines-outils les plus diverses : aléseuses, machines à brocher, étaux-limeurs, fraiseuses, mortaiseuses, perceuses ordinaires et radiales, raboteuses, machines à rectifier et à roder, scies et tronçonneuses, machines à tailler les engrenages, à fileter, à tarauder, et surtout des tours des types les plus variés.

Parmi ces machines, il .en est de toutes récentes. Certaines proviennent de Suisse. n'autres, nombreuses, portant l'écusson aux bandes et l'inscription: "Donné par les Etats - Unis d'Amérique pour le relèvement de l'Europe". Celles-ci correspondent à "l'aide Marshall". Il apparaît que les travailleurs les considèrent avec un certain intérêt, non exempt d'une admiration justifiée par leur réelle perfection. - N'empêche, me dit l'un d'eux, que nous sommes imbattables en France pour les tours rapides, avec les "Cazeneuve", et pour les perceuses avec les G.S.P.

Ce qui est exact.

Ces machines étrangères; tout à fait bienvenues, sont aussi fort chères. Certaines ont coûté jusqu'à 17 et 20 millions. Ce qui suppose ( les agriculteurs doivent le savoir) la vente de nombreux tracteurs pour les amortir.

Entre autres; je remarque un groupe de six aléseuses pour bâtis de tracteurs, réalisant leur usinage entier avec une parfaite précision, sans que la pièce soit débridée de la table. Une batterie de machines à tailler "Maag", à couteaux, entièrement automatique,. réalisant sans aucune surveillance la denture de huit engrenages empilés. Une autre, destinée au même usage, "G.S.P.") à fraises mères.

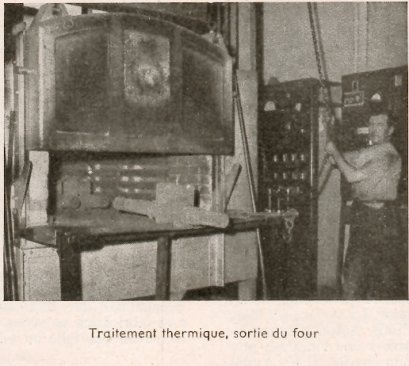

Deux tours "Bullard", type "Man-autrol", verticaux, semi-automatiques. Des rectifieuses, "Heald", " Cincinnati", "Landis", "Brown et Sharpe". Des machines à fraiser "Cleveland". Des rectifieuses spéciales pour arbres coudés et arbres à cannelures. Une grosse rodeuse verticale pour finir et polir l'intérieur des cylindres. Si la qualité des aciers contrôlée à l'arrivée est essentielle, elle n'acquiert sa valeur optimum que par. des traitements thermiques appropriés, appliqués dans des conditions rigoureuses.

Importants pour les aciers ordinaires, ils sont essentiels pour les "aciers spéciaux alliés". La dureté superficielle - et par suite la résistance à l'usure - s'en trouve multipliée au moins par 4 dans le cas des aciers au chrome-molybdène ou au chrome-nickel.

On peut donc dire que, sans traitement thermique, il n'y a pas de réelle qualité, si excellente que soit la matière première. Et, dans une usine de mécanique moderne, surtout s'il s'agit de tracteurs, il faut demander à voir l'atelier de traitements thermiques.

Il est à Vierzon, vaste, bien aménagé, moderne, doublant ses fours à gaz et à mazout de fours électriques simples et à bains de sels, munis d'appareils de mesure de haute précision, permettant d'assurer dans les meilleures conditions de sécurité toutes opérations de recuit, cémentation, trempes, diverses, revenus.

Un service complet de contrôle en cours et après usinage des pièces, est adjoint à ces ateliers. Disposant de tous calibres, vérificateurs, machines d'examen et d'essais, servi par un personnel spécialisé, particulièrement compétent, il est placé sous l'autorité directe de la Direction de l'Usine.

Toutes les pièces sont contrôlées. L'usinage de chacune d'elles est soumis à la vérification des tolérances, normalisées d'après le système "ISA", qui assure une complète interchangeabilité. Le fini des surfaces est également précisé. C'est dire que les opérations d'ajustage sont fort réduites, et qu'il s'agit ensuite beaucoup plus de contrôle et de montage que de retouches de pièces.

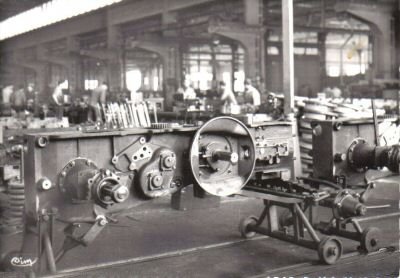

Les chaînes de montage des tracteurs.

En effet, les montages. des petits ensembles séparés s'effectuent sans difficulté. Et quand ils arrivent à la chaîne d'assemblage définitif, cela va tout seul. La particularité de cette chaine est qu'elle n'exige pas de coûteux convoyeur mécanique. Le tracteur constitue son propre véhicule. La première opération consiste à fixer l'avant-train monté au bâti, dont l'arrière reçoit deux petites roues. Dès lors, on le déplace sans aucune peine. Il passe alors aux postes successifs, recevant son cylindre, les organes de la boîte de vitesse, ses trompettes de pont arrière, ses roues arrière, son embiellage, ses commandes et autres organes.

Sur quelque 7.500 tracteurs sortis, deux incidents seulement ont été enregistrés, il y a longtemps, par "introduction de corps étrangers en cours de montage".

Depuis, les plus grandes précautions sont prises. Dès les engrenages en place, les boîtes de vitesses sont closes. Ce n'est que par une autorisation toute spéciale qu'une plaque est démontée pour en faire admirer la robustesse.

En fin de chaîne, le tracteur sans peinture démarre par ses propres moyens. La station d'essais normaux annexe le reçoit. Son fonctionnement va se poursuivre sans arrêt pendant dix-huit heures. Comme la station éprouve simultanément trois groupes de quatre tracteurs, il y règne un vacarme assourdissant. L'opération commence par l'essai à vide, permettant sans échauffement de constater que le moteur tourne rond. Elle se poursuit par l'essai sur route, avec mise au point des transmissions, boîte de vitesse et freins.

Enfin, le tracteur passe à l'essai au banc, où il entraîne par courroie une des quatre génératrices, dont le courant continu passant par un tableau de mesure, déduit la puissance engendrée au travers d'électrodes baignant dans l'eau. La tension demeurant constante, l'intensité monte progressivement.

Cet essai se termine quand le moteur développe sa puissance maximum. A côté, la station d'essais spéciaux effectue des recherches en vue de perfectionner les types actuels, et de la création de modèles nouveaux.

Ses travaux sont complétés par des expérimentations effectuées chez des agriculteurs, notamment dans la région vierzonnaise, très variée tant pour les sols que pour les cultures. Ensuite, les tracteurs passent à l'habillage, à la peinture et à l'équipement.

Puis le Service des Expéditions. en prend possession. Mais, avant livraison, il les essaie à nouveau et contrôle la conformité de leur équipement avec les spécifications de la commande du client.

Ainsi, les Services de Contrôle effectuent leurs opérations, examens et essais, depuis l'arrivée des matières premières jusqu'à la sortie des machines expédiées, au travers de tous les ateliers.

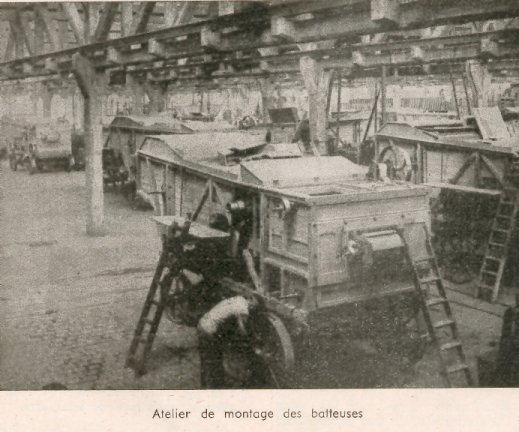

La fabrication des batteuses.

Elle exige des soins-spéciaux et une technique éprouvée, différente de celle des tracteurs, qui a réagi cependant sur elle en lui conférant une précision inégalée.

Contrairement à ce que l'on imagine, la fabrication des batteuses apparaît plus complexe que celle des tracteurs, en raison de la diversité des modèles et des types.

Une première distinction s'établit entre les batteuses à bâti bois et celles à bâti métallique. Puis une seconde entre un modèle de batteuses à graines fourragères et sept types de batteuses à céréales, dont un destiné à l'Afrique du Nord.

Pour les modèles en bois, les pièces, comme nous l'avons vu, sont préparées sur calibres, y compris les trous de vis. Elles passent ensuite aux ateliers de menuiserie et de ferrure, pour assemblage des ensembles. Ceux-ci, après peinture, arrivent au montage final, suivi des essais. La machine terminée est peinte à nouveau entièrement, puis équipée à la demande du client.

Le processus est identique pour les batteuses tout acier. Certains détails, comme l'assemblage des contre-batteurs tronconiques en fonte des batteuses à petites graines, l'équilibrage des batteurs réalisés par une machine de précision le montage intégral sur roulements à billes, la suspension par lames de ressort des tables oscillantes, retiennent l'attention.

Le service après vente.

Très spécialisée, grâce à une rationalisation heureuse des fabrications régionales, la Société Française limite sa production destinée à l'agriculture aux machines suivantes :

- Tracteurs semi-diesel, très réputés, utilisant le fuel-oil et tous carburants, y compris alcool, huiles végétales, huiles de vidange, des types F VI de 38-44 CV et HV 2 de 25-30 CV ;

- Batteuses à bâti en bois ou métallique, à grand débit, pour céréales, de sept types échelonnés pour des rendements en blés de 120 à 350 quintaux par jour;

- Batteuses à graines fourragères et oléagineuses;

- Moissonneuse-batteuse 2 m.10 de coupe, batteur 1 m. 53, quatre secoueurs de 2 m. 60, double nettoyage, avec ou sans moteur auxiliaire.

Lorsque ces machines sont livrées à la clientèle, le Service après vente intervient, suivant leur marche et les résultats obtenus, recueillant les observations, étendant hors de l'usine l'action du contrôle. Les visites à domicile des techniciens et inspecteurs complètent cette action.

Pour arriver à un tel résultat, il a fallu nécessairement former du personnel de fabrication, vente et service après vente, instruit des connaissances spéciales qu'exigent le tracteur et la batteuse. C'est pourquoi nous arrivons maintenant à l'Ecole du Service, créée en 1948, qui, dans des locaux parfaitement installés, assure cette formation en de courtes sessions, où sont groupés les agents de la Société Française et leur personnel, comme aussi la maîtrise, les techniciens et les voyageurs de l'Usine de Vierzon. Depuis 1948 aussi, les agents de la Société Française reçoivent un Bulletin d'Information technico-commercial qui les documente sur toutes les activités dont ils relèvent.

L'œuvre sociale.

Cette Ecole du Service voisine avec le Centre d'Apprentissage commun à toutes les industries mécanique de Vierzon, auquel la Société Française assure l'hospitalité.

Car, dans une entreprise plus que centenaire, comme celle-ci, et qui a depuis longtemps compris l'importance des questions sociales, l'esprit « Société Française» se sent nettement chez tous.

Une remarque s'impose. Comme je demande s'il existe des garderies d'enfants, il m'est répondu qu'il n'en est nul besoin, les femmes, dont la place est à la maison, n'étant jamais admises à exercer les durs travaux des ateliers.

Par contre, il y a coopérative d'approvisionnement, cantines, terrain de sport, bibliothèque gérés par le Comité d'entreprise.

La médecine préventive, exercée par un médecin aidé d'une assistante sociale, est complétée par la médecine. effective, une infirmière assurant les pansements et soins.

Pour loger le personnel, une politique d'achat et de construction de maisons est poursuivie.

Enfin, outre la vieille Société de Secours Mutuels, une active mutualité, financée par les versements du personnel que doublent ceux de la Société, répartit des primes à la naissance, au mariage, au décès. Et elle assure à tous une retraite, partie fixe et partie proportionnelle au temps de présence.

A tous égards, il apparaît que cette belle réussite méritait d'être connue dans ses détails.

J. ENGELHARD.

Ingénieur Technique d'Agriculture.